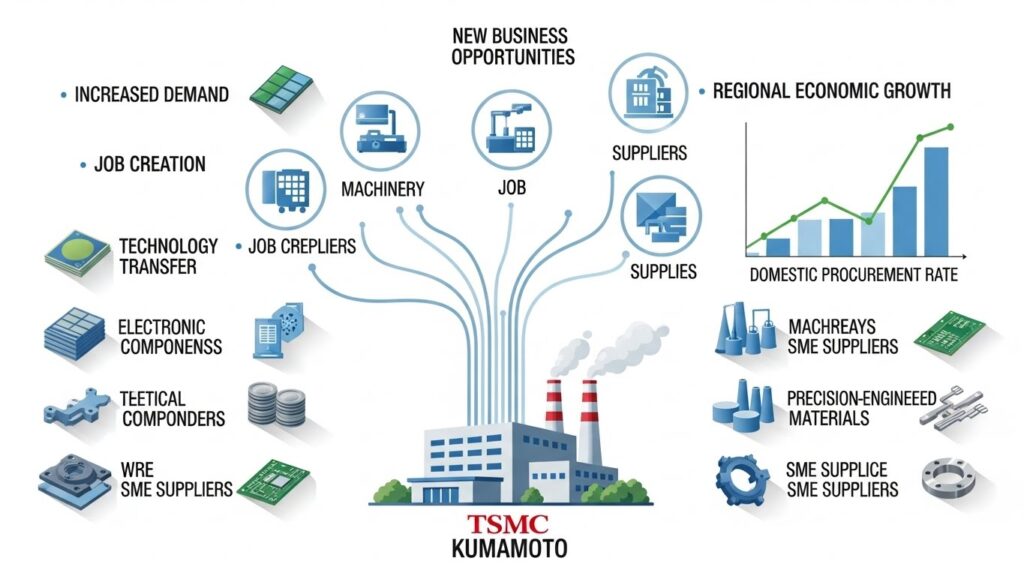

TSMC の日本工場(JASM/熊本)がついに本格稼働し、「日本の半導体産業復活」の象徴として多くのメディアが取り上げています。

しかし、これが実際に我々のような小規模メーカー、電子工作系の事業者、修理業者にどんな影響をもたらすのかは、意外と語られていません。

本記事では、熊本工場が生み出す“現実的なメリット”に焦点を当て、部品調達の観点からわかりやすく整理します。

作っているのは「最先端」ではなく「使いやすい」チップ

TSMC といえば 3nm や 5nm といった最新鋭プロセスのイメージがありますが、熊本工場(JASM)が生産するのは 12nm〜28nm の“成熟プロセス”です。

実はこの帯域こそ、自動車・産業機器・民生製品の多くで長年使われてきた最も需要の大きいゾーンです。

●なぜ12〜28nmが重要なのか?

- 車載ECU、イメージセンサー、産業マイコンなどがこの世代を大量に使用

- 電力効率とコストのバランスが良い

- 長期供給性が求められる製品の多くがこのプロセスを前提に設計される

つまり熊本工場は、「スマホ向け超先端チップ」ではなく、「我々が普段扱う機械に入っている現実的なチップ」を生産する、日本の産業に直結した設備なのです。

●中小企業にとっての意味

- 汎用マイコン・電源IC・センサーICの供給が安定する

- 大手メーカーの“車載向け優先”の影響を受けにくくなる

- 国内で生産されることで、物流リードタイムが短縮可能

特に修理業者や小規模メーカーが影響を受けやすい“納期未定”のリスクを下げる効果が期待できます。

サプライチェーンの安定化

ここ数年、半導体不足や地政学リスクにより、海外調達の不安定さが大きな問題になってきました。

特に台湾情勢・中国のロックダウン・国際輸送の混乱などの影響で、半導体は「作れるか」より「運べるか」が課題となることも多くありました。

熊本工場の存在は、こうした不確実性をやわらげる大きな要素になります。

●具体的な安定化ポイント

- 台湾・中国に障害が発生しても、日本国内から調達できる可能性が高まる

- 国内在庫が増えることで、商社が確保しやすくなる

- 物流の遅延リスク(船便・航空便)が大きく低減

さらに、熊本第2工場では微細化(6nmクラス)も視野に入っており、日本の製造キャパシティが今後さらに増えると見込まれています。

長期的には中小企業が“先読みして確保する”負担が軽くなる可能性もあります。

まとめ:日本のモノづくり復権への期待と、実際の調達ルートの変化

TSMC熊本工場は、見た目ほど“先端”ではないものの、 日本の産業が本当に必要としているプロセスを生産する という点で極めて重要です。

結果的に国内在庫が増え、調達ルートが分散され、中小企業や修理業者にとっても確実にメリットが生まれます。

中長期的には、「海外依存からの脱却」と「国内供給の底上げ」によって、機器修理・小規模製造・研究開発の現場が安定性を取り戻すことが期待されます。

熊本工場が日本の“ものづくり復権”の象徴になり得る理由はそこにあります。